Metal, cam, ahşabı yapıştırmak için çeşitli bileşikler kullanılır. Ancak genellikle bu tür karışımlar yalnızca bir bağlantı sağlar. Anaerobik mastik, dişli ve flanşlı bağlantılarda yapışabilen ve mastik görevi görebilen bir malzemedir.

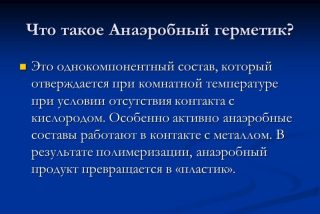

Anaerobik dolgu macununun tanımı ve etki prensibi

Anaerobik mastikler 1950'lerden beri kullanılmaktadır. Adlarını biyolojiden ödünç aldılar. Bu tür kompozisyonlar dar boşluklara çarptığında oksijensiz polimerleşirler.

Başlangıçta, karışımlar dişli bağlantıları kilitlemek için geliştirildi. Conta, somunların kendiliğinden gevşemesini önledi. Daha sonra, metal dökümdeki kaynakların, boru dişlerinin ve kusurların sızdırmazlığı için yaygın olarak kullanılmaya başlandı.

Anaerobik diş sızdırmazlık maddesi birkaç aşamada sertleşir... Karışım, en küçük boşluklar da dahil olmak üzere dişleri doldurur ve ardından sertleşerek yoğun, gözeneksiz bir malzemeye dönüşür. Büzülmez veya genişlemez. Bu kimyasal reaksiyonlar nedeniyle olur.

Başlatma sistemi metal bir yüzeyle temas eder ve aktif bileşikler oluşturur - radikaller... Oksijeni bağlarlar ve reaksiyon küresinde oksijensiz bir atmosfer oluştururlar. Bu durumda metal, anaerobik reaksiyon için vazgeçilmez bir bileşendir.

Oksijensiz bir atmosferde temel bileşimin polimerizasyonu çok hızlı gerçekleşir... Bu durumda, kütlede boşluklar ve kabarcıklar oluşmaz. Karışım eşit şekilde katılaşır.

içinde son aşamada süreç aktivatörleri açılır... Derzler yüzeyle etkileşime girer, metaller kürleşmeyi hızlandırır. Çalışmaya katılımları gereklidir sıfırın altındaki sıcaklıklarda.

Sertleşme hızı yüzeyin doğasına bağlıdır. Pürüzsüz aktif metal yüzeyler - bakır, demir, kobalt - süreci hızlandırır. Gözenekli malzemeler, aktif olmayan metal - çinko, alüminyum, gümüş - reaksiyonu yavaşlatır.

yapı

- Akrilik oligomerler ve monomerler - tutkal malzemesi. Bileşikler, belirli koşullar altında polimerleşebilir, bu da yoğun bir nihai kütle ile sonuçlanır.

- Fonksiyonel katkı maddeleri - Karışımın teknik özelliklerini belirleyen koyulaştırıcılar, renklendiriciler, stabilizatörler, plastikleştiriciler ve diğer bileşenler. Yoğunlaştırıcılar, yüksek sıcaklıklarda çözeltinin aşırı viskozitesini azaltır, renklendiriciler gölge sağlar.

- Başlatma sistemi - radikaller elde etmek için bileşime hidroperoksitler ve peroksitler eklenir. Başlatıcı, metal ile etkileşime giren aktif parçacıkların görünümü ile parçalanır. Başlatıcıların etkinliği, hızlandırıcılar tarafından artırılır. Bu maddeler sistemin uygun olmayan koşullarda - düşük sıcaklıklarda çalışmasına neden olur. Bu kapasitede karboksilik asitler, merkaptanlar, sülfimitler kullanılır.

- Aktivasyon düzenleyiciler - aktivatörler ve inhibitörler. İlk - organik bir çözücü içindeki kükürt-azot içeren bileşiklerin çözeltileri, düşük sıcaklıklarda ve oksijen varlığında kürlenmeyi hızlandırır. İnhibitörler - kinonlar, fenoller, aksine, kürleme reaksiyonunu yavaşlatır, böylece karışım bir süre viskozitesini korur.

Kompozisyon geniş sınırlar içinde değiştirilebilir, bu da dolgu macununu metal, ahşap, cam, fayanslarla çalışırken kullanışlı hale getirir.

Özellikleri

- Uzun hizmet ömrü - kompozisyon, paketi açtıktan sonra niteliklerini bir yıl boyunca korur. Terim, depolama koşullarına, sıcaklığa, karıştırma sırasına, safsızlıkların varlığına bağlıdır.

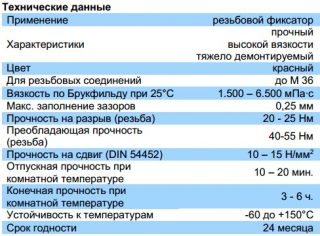

- Geniş viskozite aralığı - 10 ila 1.5-106 mPa • s (cP). Bileşik, 0,07 ila 0,5 mm kalınlığındaki boşlukları kapatmak için kullanılabilir.

- Yüksek sertleşme hızı - sadece sıcaklığa değil, aynı zamanda yüzeyin doğasına da bağlıdır.

- Uygulandığında, kompozisyon karıştırma, bekleme, yeniden uygulama gerektirmez.

- Formülasyonlar üretin farklı mukavemet özelliklerine sahip ve farklı çalışma koşulları için. -60 ° C'de katılaşabilen anaerobik dolgu macunları vardır, diğerleri ipliği + 300 ° C'de doldurur.

- Titreşim direnci.

- Korozyona dayanıklı ve basınç altında ve vakumda sıvı ve gazlı ortama maruz kalma. İkincisi, dolgu macununun uzay endüstrisinde kullanılmasını sağlar.

- Asitlere, alkalilere, birçok solvente karşı dayanıklı.

Su geçirmez dolgu macunu kullanma yöntemi çok basittir. Ev karışımları, en yaygın yapıştırıcı gibi bir tüpten uygulanır.

Çeşitler ve kapsam

Diş macunu sınıflandırması elde edilen bileşiğin gücü ile... 3 sınıf vardır.

- Düşük güç - yüke dayanır 0,5-6 MPa. Sıklıkla demonte edilmesi gereken dişleri yapıştırmak için tasarlanmıştır.

- Orta kuvvet - 6-12 MPa... Sadece onarım veya servis çalışmaları sırasında sökülen bağlantıların sızdırmazlığını sağlamak için kullanılır. Genellikle bunlar motor parçaları, pres, dişli kutularının dişli bağlantılarıdır.

- Artan güç - dayanmak 12 MPa'dan fazla... Bağlantılar yalnızca aşırı durumlarda sökülür, böylece böyle bir bileşim mekanik hasara ve sıcaklık değişikliklerine karşı son derece dayanıklıdır. Bu genellikle ısıya dayanıklı bir bileşiktir.

Bir ve iki bileşenli karışımlar üretin. Günlük yaşamda eskisini tercih ederler. Endüstri çok bileşenli formülasyonlar kullanır.

- her türden dişli ve flanş bağlantılarının kilitlenmesi ve yalıtımı;

- kaynaklı dikişlerin, metalurjik ürünlerin, gözenekli levhaların sızdırmazlığı;

- boru dişlerinin sızdırmazlığı, flanş bağlantıları;

- silindirik elemanların sabitlenmesi.

Günlük yaşamda, anaerobik dolgu macunları çoğunlukla sıhhi tesisat ve ısıtma sistemlerinin birleşim yerlerini kapatmak için kullanılır.

Seçim kriterleri

Doğru kompozisyonu seçmek için ihtiyacınız olan aşağıdakileri göz önünde bulundur.

- Randevu - Bir tuvalet, su temini, kanalizasyon boruları için bir conta gerekiyorsa, düşük mukavemetli bir dolgu macunu yeterlidir. Motoru tamir etmeniz gerekiyorsa, orta kuvvette bir bileşiğe ihtiyacınız var.

- Sıcaklık aralığı - Isıtma borusunun ve radyatörlerin dişli bağlantılarını yapıştırmak için + 150 ° C'ye kadar sıcaklıklara dayanabilecek bir malzemeye ihtiyacınız olacaktır. Dışarıdaki boru bağlantılarını yalıtmak için dona ve ısıya dayanıklı bir bileşiğe ihtiyacınız vardır.

- viskozite - Kompozisyonlar, 0.01–0.02 Pa * s = 1-2 cPa * s göstergeleriyle yüksek derecede akışkandan 20–100 Pa * s = 2000-10.000 cPa * s akışkanlığa sahip macunsu olanlara kadar ayırt edilir. Sıvı dolgu macunu boşlukları iyi doldurur. Macun kullanımı zordur, ancak en güçlü yapıştırmayı garanti eder.

- Salım formu - uzun burunlu bir tüp, bileşimi ulaşılması zor yerlere uygulamanıza izin verir. Sızdırmazlık maddesinin yüzeye yayılması gerekiyorsa, fırça ile bir şişe almak daha iyidir. Nokta tespiti için bir şırınga kullanılır. Maddenin sadece 1 veya 2 porsiyonunu içerir.

Sertleşme hızı dikkate alınır. Bu gösterge ambalaj üzerinde belirtilmiştir.

Kullanım Şartları

Anaerobik boru ve sıhhi tesisat sızdırmazlık maddesinin mümkün olduğunca uzun süre dayanması için talimatları kesinlikle izlemelisiniz.

nasıl başvurulur

Teknoloji son derece basittir.

- Yüzey yağdan arındırılır ve kurutulur. Tüpü karışımla sallayın.

- Bileşimi uygulayın: memeyi bir ağızlıkla yönlendirin ve tüpe bastırın veya bileşimi bir fırça ile sürün.

- Elemanlar manuel olarak bağlanır. Burada hiçbir alete ihtiyaç yoktur.

Kenetlenme açısının değiştirilmesi gerekiyorsa, bu 2-5 dakika içinde yapılır.

ne kadar kurur

Kürleşme hızında karışımın bileşimi, yüzeyin doğası, yapıştırma koşulları etkiler... Oda sıcaklığında, aktif yüzeyde - bronz, çelik - malzeme 1-3 saat içinde %50-70 mukavemet kazanır. Gözenekli levhalar veya gümüş parçalar birbirine yapıştırılırsa kürlenme süresi 5-7 saate çıkar.

Nihai bileşim 5-14 saat içinde polimerize olur. Düşük sıcaklıklarda bu süre artar.

nasıl silinir

Fazla yapıştırıcı, kullanımdan hemen sonra tamamen sertleşene kadar çıkarılmalıdır. Bu gerektirecektir inşaat saç kurutma makinesi ve anahtar... Kalan yapıştırıcı sıcak hava ile kurutulur. Karışım sertleşir, ancak parçalanır. Bundan sonra kalıntıları bir bezle çıkarabilirsiniz.

Genellikle, dolgu macununun tamamen çıkarılması gerekli değildir.

Diğer öneriler

Eğer istersen sökme sızdırmaz derzler, düşük mukavemetli yapıştırıcı kullanırken özel çabalar gerekli değildir. İplikler elle demonte edilir. Orta mukavemetli bir dolgu macunu üzerindeki derzi sökmek için özel bir alet gereklidir. Fiziksel çaba yeterli değildir.

Yüksek mukavemetli yapıştırıcı ile derzlerin sökülmesi en zor olanıdır. Bağlantı 10 dakikaya kadar + 250 ° C'ye ısıtılır, daha sonra özel bir alet kullanılarak iplik birkaç aşamada açılır. Sökerken, kalan yapıştırıcı demir bir fırça ile temizlenir.

Popüler üreticiler

- Tesisatçı - en ünlü yerli marka. Herhangi bir güçteki bileşimler uygun fiyatlarla üretilir.

- LOCTITE Herhangi bir sıcaklık aralığı için sızdırmazlık ürünleri sunan Hollandalı bir şirkettir.

- ZLD Çinli bir üreticidir. Ev ihtiyaçları için bir sızdırmazlık maddesi üretir.

- TANGİT Çok çeşitli ev ve endüstriyel sızdırmazlık ürünleri sunan bir İtalyan şirketidir.

- AQUALINK Rus şirketidir. Ev bileşikleri üretir.